今天,帶領(lǐng)大家一起走進中國動力電池獨角獸—寧德時代的工廠,一起探尋一塊超級電池的誕生記。

電芯誕生記

首先,讓我們看一下電芯的生產(chǎn)產(chǎn)線。這是國內(nèi)首條、國際一流的自動化產(chǎn)線,寶馬X1和新5系的電芯就是在這里誕生的哦。

所有進入車間的人員都必須穿潔凈服,戴帽子、口罩,完畢后,需要經(jīng)過噴淋間360度無死角除塵。

控溫、控濕、無塵的工廠,可媲美半導體微電子的制造環(huán)境。

忙碌的RGV,按照設(shè)定的軌道,自動搬運材料和為設(shè)備上下物料。

孤獨的機械手自動拆盤碼盤

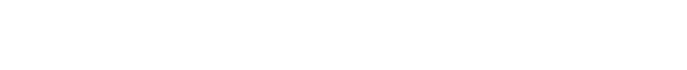

有了高科技機器人、中控系統(tǒng)、在線檢測設(shè)備和信息追溯系統(tǒng)的助攻,catl的產(chǎn)線可實現(xiàn)“生產(chǎn)數(shù)據(jù)可視化”、“生產(chǎn)過程透明化”、“生產(chǎn)現(xiàn)場無人化”。

說了這么多,電芯究竟怎么制造出來的呢?讓我們先認識下電池的構(gòu)造。

電芯(Cell)是一個電池系統(tǒng)的最小單元。M個電芯組成一個模組(Module),N個模組組成一個電池包(Pack),這是車用動力電池的基本結(jié)構(gòu)。

電池就像一個儲存電能的容器,能儲存多少的容量,是靠正極片和負極片的所負載活性物質(zhì)多少來決定的。

極片主要是由攪拌、涂布、冷壓三道工序完成:

攪拌

攪拌就是將正、負極固態(tài)電池材料混合均勻后加入溶劑,通過真空攪拌機攪拌形成均勻漿狀。

涂布

攪拌好的活性材料以每分鐘80米的速度被均勻涂覆到4000米長的銅箔上下面。涂布前的銅箔薄如蟬翼,只有6微米厚。

涂布至關(guān)重要,需要保證極片厚度和重量一致,否則會影響電池的一致性。涂布還必須確保沒有顆粒、雜物、粉塵等混入極片。否則,導致電池自放電過快甚至安全隱患。

冷壓 & 預(yù)分切

輥壓裝置將涂布后的極片壓實到預(yù)定的厚度和密度。

極耳模切 & 分條

在這里,用模切機模切形成電芯的導電極耳。極耳是電池頭上的耳朵,通俗地說就是電池正負極的耳朵在進行充放電時的連接點。

然后,通過切刀對極片進行分切。

卷繞

電芯的正極片、負極片、隔離膜以卷繞的方式組合形成裸電芯。先進的CCD可實現(xiàn)自動檢測及自動糾偏,確保電芯極片不錯位。

裝配

卷繞好的裸電芯將被自動分選配對,之后再經(jīng)過極耳焊接、折極耳、裝配頂支架、熱熔Mylar、入殼、殼體焊接等工序。至此,裸電芯就擁有了堅硬的外殼。

烘焙 & 注液

電池烘烤工序是為了使電池內(nèi)部水分達標,確保電池在整個壽命周期內(nèi)具有良好的性能。

注液,就是往烘焙后的電芯內(nèi)注入電解液。電解液就像電芯身體里流動的血液,能量的交換就是帶電離子的交換。這些帶電離子從電解液中運輸過去,到達另一電極,完成充放電過程。

化成

化成是對注液后的電芯進行激活的過程,通過充放電使電芯內(nèi)部發(fā)生化學反應(yīng)形成SEI膜,保證后續(xù)電芯在充放電循環(huán)過程中的安全、可靠和長循環(huán)壽命。

為了電芯擁有良好性能,電芯制造過程中還要經(jīng)過X-ray檢測、焊接質(zhì)量檢測,絕緣檢測、容量測試等一系列“體檢過程”。

一顆性能優(yōu)良的超級電芯就這樣誕生啦!

制造好后的每一個電芯單體都具有一個單獨的二維碼,記錄著制造日期,制造環(huán)境,性能參數(shù)等等。強大的追溯系統(tǒng)可以將任何信息記錄在案。如果出現(xiàn)異常,可以隨時調(diào)取生產(chǎn)信息;同時,這些大數(shù)據(jù)可以針對性地對后續(xù)改良設(shè)計做出數(shù)據(jù)支持。

模組變形記

單個的電芯是不能使用的,只有將眾多電芯組合在一起,再加上保護電路和保護殼,才能直接使用。這就是所謂的電池模組。

電池模組(module)是由眾多電芯組成的。需要通過嚴格篩選,將一致性好的電芯按照精密設(shè)計組裝成為模塊化的電池模組,并加裝單體電池監(jiān)控與管理裝置。CATL的模組全自動化生產(chǎn)產(chǎn)線,全程由十幾個精密機械手協(xié)作完成。另外,每一個模組都有自己固定的識別碼,出現(xiàn)問題可以實現(xiàn)全過程的追溯。

從簡單的一顆電芯到電池包的生產(chǎn)過程也是相當復(fù)雜,需要多道工序,一點不比電芯的制造過程簡單。

上料

將電芯傳送到指定位置,機械手自動抓取送入模組裝配線。

在寧德時代的車間內(nèi)從自動搬運材料到為設(shè)備喂料100%實現(xiàn)了自動化

給電芯洗個澡——等離子清洗工序

對每個電芯表面進行清洗(CATL寧德時代采用的是等離子處理技術(shù)保證清潔度)。這里采用離子清潔,保證在過程中的污染物不附著在電芯底部。

為什么要采用等離子清洗技術(shù)?原因在于,等離子清洗技術(shù)是清洗方法中最為徹底的剝離式清洗方式,其最大優(yōu)勢在于清洗后無廢液,最大特點是對金屬、半導體、氧化物和大多數(shù)高分子材料等都能很好地處理,可實現(xiàn)整體和局部以及復(fù)雜結(jié)構(gòu)的清洗。

將電芯組合起來——電芯涂膠&